¿Qué es un accionamiento de velocidad variable?

Para comprender la respuesta a esta pregunta, es necesario

entender que la función básica de un accionamiento de

velocidad variable (VSD por sus siglas en inglés) es controlar el flujo de energía de la

red al proceso.La energía se suministra al proceso mediante el eje del motor.

Dos cantidades físicas describen el estado del eje: el par y la

velocidad. Por tanto, para controlar el flujo de energía debemos

controlar estas cantidades.

En la práctica, se controla cualquiera de las dos y se habla de

“control del par” o “control de la velocidad”. Cuando el VSD

funciona en el modo de control del par, la velocidad se determina

por la carga. Del mismo modo, cuando funciona en el modo de

control de la velocidad, el par también se determina por la carga.

En un principio, los motores de CC se utilizaban como VSD

porque alcanzaban con facilidad la velocidad y el par requeridos

sin necesidad de emplear mecanismos electrónicos sofisticados.

No obstante, la evolución de la tecnología del accionamiento de

CA de velocidad variable se ha visto impulsada, en parte, por el

deseo de emular el excelente rendimiento del motor de CC como,

por ejemplo, su rápida respuesta del par y su precisión en la

velocidad, pero utilizando motores CA resistentes y económicos

que no requieran ningún mantenimiento.

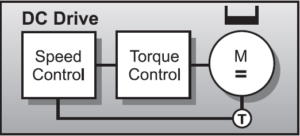

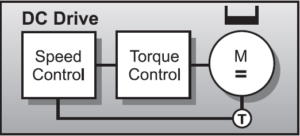

Accionamientos de motor CC

Figura 1: Bucle de control de un accionamiento de motor de CC

Características

• Orientación de campo mediante conmutador mecánico

• Las variables de control son la corriente del inducido y la

intensidad de campo, medidas DIRECTAMENTE desde el

motor

• El control del par es directo

En un motor de CC, la corriente crea el campo magnético

mediante las bobinas inductoras del estator. Este campo

siempre forma un ángulo recto con el campo creado por el

bobinado del inducido. Esta situación, denominada orientación

de campo, es necesaria para generar el par máximo. El grupo

de escobillas del conmutador garantiza esta situación,

cualquiera que sea la posición del rotor.

Una vez se consigue la orientación de campo, el par del motor

de CC se controla con facilidad variando la corriente del inducido

y manteniendo constante la corriente de magnetización.

La ventaja de los accionamientos de CC es que la velocidad y

el par – las dos preocupaciones principales del usuario final –

se controlan directamente mediante la corriente del inducido:

es decir, el par es el bucle de control interior y la velocidad es

el bucle de control exterior (véase la Figura 1).

Ventajas

• Control rápido y preciso del par

• Respuesta altamente dinámica de la velocidad

• Fácil de controlar

En un principio, los accionamientos de CC se utilizaban para

controlar la velocidad variable porque alcanzaban con facilidad

un par y una velocidad buenos de alta precisión.

Una máquina de CC puede producir un par que sea:

• Directo – el par del motor es proporcional a la corriente del

inducido: por tanto, el par puede controlarse de forma directa

y precisa.

• Rápido – el control del par es rápido; el sistema de

accionamiento puede tener una respuesta muy dinámica de

la velocidad. El par puede cambiarse de forma instantánea

si el motor se alimenta de una fuente de corriente ideal. Un

accionamiento con alimentación de tensión tiene una

respuesta rápida, ya que ésta se determina sólo por la

constante de tiempo eléctrico del rotor (es decir, la inductancia

y resistencia total del circuito del inducido).

• Simple – la orientación de campo se obtiene mediante un

dispositivo mécanico simple denominado grupo de escobillas

del conmutador. De esto modo, no es necesario utilizar un

complejo conjunto de circuitos de control electrónico que

incrementaría el coste del regulador del motor.

Inconvenientes

• Menor fiabilidad del motor

• Mantenimiento regular

• Alto precio de compra del motor

• Necesidad de un codificador para la realimentación

El principal inconveniente de esta técnica es la menor fiabilidad

del motor de CC; el desgaste de las escobillas y de los

conmutadores que requieren un mantenimiento regular; el alto

precio de compra del motor de CC, y la necesidad de utilizar

codificadores para la realimentación de la velocidad y la

posición.

Mientras que un accionamiento de CC produce un par fácil de

controlar desde cero hasta la velocidad de base y superior, la

mecánica del motor es más compleja y requiere un

mantenimiento regular.

Accionamientos de CA – Introducción

• Tamaño reducido

• Robusto

• Diseño simple

• Ligero y compacto

• Bajo mantenimiento

• Bajo coste

La evolución de la tecnología del accionamiento de CA de

velocidad variable se ha visto impulsada, en parte, por el deseo

de emular el rendimiento del accionamiento de CC como, por

ejemplo, su respuesta rápida del par y su precisión de la velocidad,

pero utilizando al mismo tiempo las ventajas que ofrece el motor

de CA estándar.

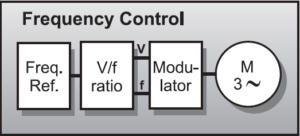

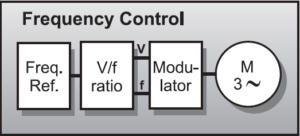

Accionamientos de CA – control de frecuencia con PWM

Figura 2: Bucle de control de un accionamiento de CA con control de frecuencia mediante PWM

Características• Las variables de control son la tensión y la frecuencia

• Simulación de la onda sinusoidal variable de CA mediante

un modulador

• Flujo proporcionado con un coeficiente constante de V/f

• Accionamiento de bucle abierto

• La carga determina el grado del par

A diferencia del accionamiento de CC, la técnica de control de

la frecuencia del accionamiento de CA utiliza como variables

de control parámetros generados fuera del motor,

concretamente la tensión y la frecuencia.

Las referencias de la tensión y de la frecuencia se introducen

en un modulador que simula una onda sinusoidal de CA que

alimenta el bobinado del estator del motor. Esta técnica se

denomina Modulación por Anchura de Impulsos (PWM) y se

basa en el hecho de que existe un rectificador de diodos hacia

la red y de que la tensión de CC intermedia permanece

constante. El inversor controla el motor a modo de un tren de

ondas PWM que establece la tensión y la frecuencia.

Cabe destacar que este método no utiliza un dispositivo de

retroalimentación que toma las medidas de velocidad o posición

del eje del motor y que las introduce en el bucle de control.

Este sistema, sin dispositivo de retroalimentación, se denomina

«accionamiento de bucle abierto».

Ventajas

• Bajo coste

• No requiere un dispositivo de retroalimentación – simple

Dado que no existe un dispositivo de retroalimentación, el

principio de control ofrece una solución simple de bajo coste

para controlar los motores económicos de inducción de CA.

Este tipo de accionamiento es apto para aplicaciones que no

requieren una alta precisión, tales como bombas o ventiladores.

Inconvenientes

• No se utiliza la orientación de campo

• Se ignora el estado del motor

• No se controla el par

• Se utiliza un modulador retardatorio

Con esta técnica, a veces denominada Control Escalar, no se

utiliza la orientación de campo del motor. En lugar de ello, la

frecuencia y la tensión son las variables de control principales

y se aplican al bobinado del estator. El estado del rotor se

ignora, es decir, no se retroalimenta la señal de velocidad ni

de posición.

Por tanto, el par no puede controlarse con precisión. Además,

la técnica utiliza un modulador que, básicamente, ralentiza la

comunicación entre las señales de entrada de tensión y

frecuencia y la necesidad del motor de responder a esta señal

cambiante.

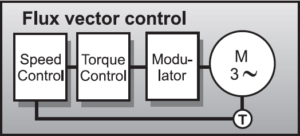

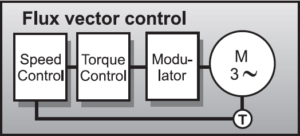

Accionamientos de CA – control de vector de flujo mediante PWM

Figura 3: Bucle de control de un accionamiento de CA con control del vector de flujo mediante la PWM

Características• Control orientado de campo – simula el accionamiento de

CC

• Se simulan las características del motor eléctrico

– “Modelo de Motor”

• Accionamiento de bucle cerrado

• El par se controla INDIRECTAMENTE

Para emular las condiciones magnéticas de funcionamiento

de un motor CC, es decir, para realizar el proceso de orientación

de campo, el accionamiento de vector de flujo necesita conocer

la posición espacial angular del flujo del rotor en el interior del

motor de inducción de CA.

Con accionamientos de PWM de vector de flujo, la orientación

de campo se obtiene por medios electrónicos en lugar de utilizar

el grupo mecánico de escobillas del conmutador del motor

CC.

En primer lugar, la información sobre el estado del rotor se

obtiene retroalimentando, mediante un codificador de impulsos,

la velocidad del rotor y la posición angular referentes al campo

del estator. Un accionamiento que utilice codificadores de

velocidad se denomina «accionamiento de bucle cerrado”.

Además, las características eléctricas del motor se modelan

matemáticamente con microprocesadores utilizados para

procesar los datos.

El regulador electrónico de un accionamiento de vector de flujo

crea cantidades eléctricas, tales como la tensión, la corriente

y la frecuencia, que son las variables de control, y las alimenta,

mediante un modulador, al motor de inducción de CA. Por tanto,

el par se controla INDIRECTAMENTE.

Ventajas

• Buena respuesta del par

• Control preciso de la velocidad

• Todo el par a velocidad cero

• Rendimiento parecido al del accionamiento de CC

El control de vector de flujo alcanza todo el par a velocidad

cero, con lo cual ofrece un rendimiento muy parecido al del

accionamiento de CC.

Inconvenientes

• Se requiere retroalimentación

• Coste elevado

• Se requiere modulador

Para obtener un alto nivel de respuesta del par y de precisión

de la velocidad, se requiere un dispositivo de retroalimentación.

Esto puede resultar costoso y, además, complica el tradicional

motor simple de inducción de CA.

Asimismo, se utiliza un modulador que ralentiza la

comunicación entre las señales de entrada de tensión y

frecuencia y la necesidad del motor de responder a esta señal

cambiante.

A pesar de que el motor es simple desde el punto de vista

mecánico, el accionamiento es complejo desde el punto de

vista eléctrico.

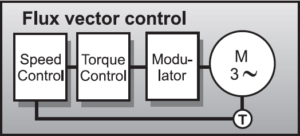

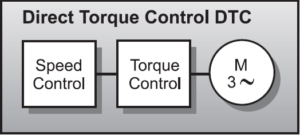

Accionamientos de CA – Control Directo del Par

Figura 4: Bucle de control de un accionamiento de CA con DTC

Variables de control

Con la tecnología revolucionaria de DTC desarrollada por ABB,

la orientación de campo se obtiene sin retroalimentación

utilizando teorías avanzadas del motor para calcular

directamente el par del motor sin utilizar la modulación. Las

variables de control son el flujo magnetizante y el par del

motor.

Con el DTC no hay modulador y no se requiere un tacómetro o

un codificador de posición para retroalimentar la velocidad o la

posición del eje del motor.

El DTC utiliza el hardware más rápido de señales digitales

disponible y un concepto matemático del funcionamiento del

motor más avanzado.

El resultado es un accionamiento con una respuesta de par 10

veces más rápida que la de cualquier accionamiento de CA o

CC. La precisión dinámica de la velocidad de los accionamientos

DTC será 8 veces superior a la de cualquier accionamiento de

CA de bucle abierto y comparable a un accionamiento de CC

que utilice retroalimentación.

El DTC produce el primer accionamiento “universal” con

capacidad para funcionar bien como un accionamiento de CA

o como uno de CC.

El resto de secciones de esta guía destacan las características

y ventajas del DTC.

Comparación de accionamientos de velocidad variable

Analicemos con más detenimiento cada uno de estos bloques

de control para detectar algunas diferencias.

Figura 1: Bucle de control de un accionamiento de CC

Figura 2: Bucle de control con control de frecuencia

Figura 3: Bucle de control con control de vector de flujo

Figura 4: Bucle de control de un accionamiento de CA con DTC

La primera observación es la similitud entre el bloque de control

del accionamiento de CC (Figura 1) y el CDT (Figura 4).

Ambos utilizan parámetros del motor para control el par

directamente.

Pero el DTC tiene más ventajas, tales como: el hecho de no

utilizar un dispositivo de retroalimentación; todas las ventajas

de un motor CA (véase página 8); y el hecho de no necesitar

excitación externa.

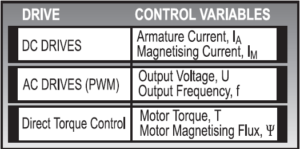

Tabla 1: Comparación de las variables de control

Como puede comprobarse en la Tabla 1, tanto el accionamiento

de CC como el DTC utilizan parámetros reales del motor para

controlar el par y la velocidad. Por tanto, el rendimiento dinámico

es fácil y rápido. Además, con el DTC, no se necesita, para la

mayoría de las aplicaciones, un tacómetro o codificador para

retroalimentar una señal de velocidad o posición.

Si se compara el DTC (Figura 4) con los otros dos bloques de

control de accionamiento de CA (Figuras 2 & 3) se observan

varias diferencias, siendo la principal que, con el DTC, no se

requiere un modulador.

Con los accionamientos de PWM de CA, las variables de

control son la frecuencia y la tensión, las cuales necesitan

atravesar varias fases antes de aplicarse al motor. Por tanto,

con los accionamientos de PWM, el control se realiza dentro

del regulador electrónico y no dentro del motor.

Sobre el autor